隨著全球能源結構的轉型和液化天然氣(LNG)需求的持續增長,示范性LNG液化工廠的建設與運營日益受到重視。自動化控制作為現代工業的核心技術,在提高LNG工廠效率、安全性和可靠性方面發揮著關鍵作用。本文將探討示范性LNG液化工廠的自動化控制策略及其關鍵設備,分析其在生產過程中的實際應用與優勢。

一、LNG液化工廠自動化控制概述

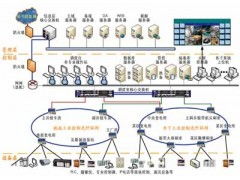

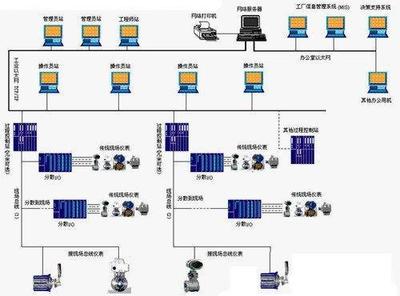

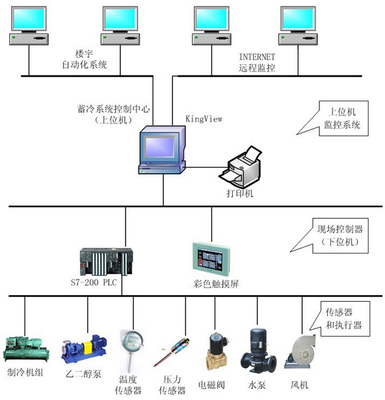

LNG液化工廠是一個復雜的工業系統,涉及天然氣預處理、液化、儲存和裝運等多個環節。自動化控制通過集成傳感器、執行器、控制器和軟件系統,實現對工廠全過程的高效監控與管理。示范性工廠通常采用先進的分布式控制系統(DCS)、安全儀表系統(SIS)和可編程邏輯控制器(PLC),以確保操作的精確性和響應速度。自動化控制的核心目標是優化能源消耗、降低人為錯誤風險,并滿足嚴格的環保與安全標準。

二、關鍵自動化控制設備

在示范性LNG液化工廠中,自動化控制設備的選型與應用直接決定了工廠的性能。主要包括以下設備:

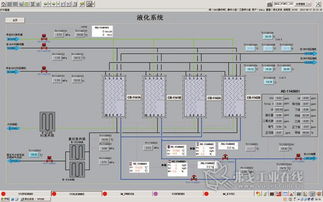

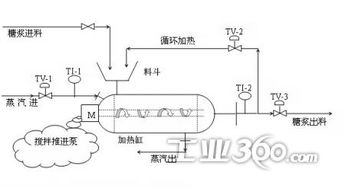

- 分布式控制系統(DCS):作為工廠的"大腦",DCS負責監控和調節整個液化流程,包括溫度、壓力和流量等關鍵參數。通過實時數據采集與分析,DCS能夠自動調整操作條件,提高液化效率并減少能源浪費。

- 安全儀表系統(SIS):SIS是保障工廠安全的關鍵設備,通過獨立的傳感器和邏輯控制器,在檢測到異常情況(如泄漏或超壓)時及時啟動緊急停機程序。示范性工廠常采用冗余設計,確保系統的高可靠性。

- 可編程邏輯控制器(PLC):PLC主要用于控制局部設備,如壓縮機、泵和閥門。其靈活性和快速響應能力使其成為自動化控制的重要組成部分,尤其在處理突發故障時發揮關鍵作用。

- 現場儀表與傳感器:包括溫度傳感器、壓力變送器和流量計等,這些設備提供實時數據輸入,是自動化控制的基礎。示范性工廠通常選用高精度、耐低溫的儀表,以適應LNG的極端操作環境。

- 人機界面(HMI)與監控系統:通過圖形化界面,操作人員可以直觀地監控工廠狀態,并進行遠程控制。現代HMI系統還集成了數據記錄和報警功能,便于故障診斷和性能分析。

三、自動化控制在示范性工廠中的應用優勢

自動化控制不僅提升了LNG液化工廠的操作效率,還帶來了顯著的經濟和社會效益:

- 提高生產效率:通過自動化調節,液化過程更加穩定,減少了停機時間,從而提高了產量。數據顯示,采用先進自動化控制的工廠可提升效率10%以上。

- 增強安全性:自動化系統能夠實時監測潛在風險,并自動執行安全協議,有效預防事故。例如,在檢測到氣體泄漏時,SIS可立即關閉相關設備,避免災難性后果。

- 降低運營成本:自動化減少了人力依賴,同時通過優化能源使用,降低了電力和燃料消耗。長期來看,這有助于提高工廠的經濟競爭力。

- 支持環保目標:自動化控制有助于減少排放和資源浪費,符合全球可持續發展趨勢。示范性工廠可作為行業標桿,推動LNG產業的綠色轉型。

四、未來發展趨勢

隨著物聯網(IoT)、人工智能(AI)和大數據技術的興起,LNG液化工廠的自動化控制正邁向智能化新階段。示范性工廠可能集成預測性維護、數字孿生和自主決策系統,進一步提升自動化水平。例如,通過AI算法分析歷史數據,系統可預測設備故障并提前安排維護,從而最大化工廠的可靠性和壽命。

自動化控制及其設備是示范性LNG液化工廠成功運營的基石。通過合理設計和應用這些技術,工廠不僅能實現高效、安全的生產,還能為全球能源供應做出更大貢獻。行業從業者應持續關注技術創新,以應對未來挑戰。