隨著工業4.0和智能制造的快速發展,工控自動化技術在條碼標簽制造工廠中扮演著至關重要的角色。工業級多串口嵌入式計算機憑借其高可靠性、多接口擴展能力和強大的數據處理功能,已成為現場自動化控制設備的核心組成部分。本文將詳細介紹該計算機在條碼標簽制造工廠的應用方案及其現場使用情況。

一、應用背景與需求分析

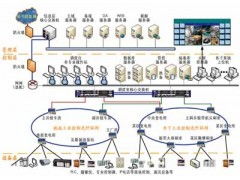

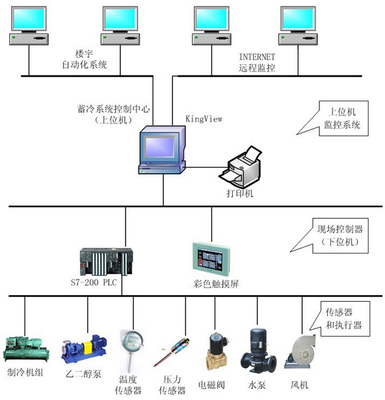

條碼標簽制造工廠對生產效率和精度要求極高,傳統人工操作難以滿足大規模、高速度的生產需求。工廠現場通常需要集成多種設備,如條碼打印機、掃描器、傳感器和PLC控制器等,這些設備往往通過串口進行通信。工業級多串口嵌入式計算機能夠同時連接多個串口設備,實現數據集中采集與指令分發,有效提升自動化水平。

二、工業級多串口嵌入式計算機的關鍵優勢

- 多串口支持:通常配備4-8個RS-232/485串口,可并行控制條碼打印、質量檢測和傳送系統等設備,減少通信沖突。

- 高穩定性:采用工業級組件,寬溫設計(-20°C至70°C),適應工廠惡劣環境,確保24/7不間斷運行。

- 強大處理能力:搭載高性能處理器,實時處理大量數據,如條碼生成、打印隊列管理和錯誤報警。

- 易于集成:支持多種工業協議(如Modbus、OPC UA),與現有自動化系統無縫對接。

三、現場使用情況與實施方案

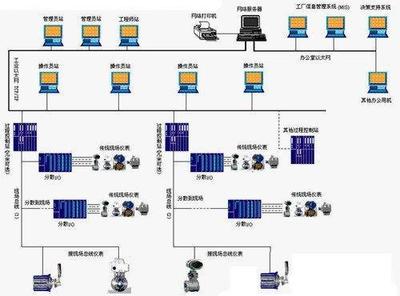

在條碼標簽制造工廠中,工業級多串口嵌入式計算機通常部署于生產線控制節點。其實施方案包括:

- 數據采集與監控:通過串口連接條碼掃描器和傳感器,實時收集生產數據,如標簽尺寸、打印質量和設備狀態,并上傳至中央管理系統。

- 設備控制:協調條碼打印機、切割機和貼標機等設備,實現自動化流水線操作。例如,計算機接收訂單信息后,通過串口發送指令調整打印機參數,確保標簽內容準確。

- 故障診斷與維護:內置診斷軟件,監測設備運行狀況,一旦發現異常(如串口通信中斷或打印錯誤),立即觸發警報并記錄日志,方便維護人員快速響應。

實際案例表明,采用該方案后,工廠生產效率提升約30%,錯誤率降低至0.1%以下。例如,某大型標簽制造企業通過部署多串口嵌入式計算機,實現了全自動訂單處理,從數據輸入到成品輸出無需人工干預,大大減少了人力成本和生產周期。

四、未來展望與總結

工業級多串口嵌入式計算機在條碼標簽制造領域的應用,不僅優化了生產流程,還為工廠數字化轉型奠定了基礎。隨著物聯網和邊緣計算技術的發展,未來這些計算機將集成更多智能功能,如預測性維護和自適應控制,進一步推動自動化水平的提升。該方案以其高效、可靠的特性,成為條碼標簽制造業實現智能生產的必備工具,助力企業應對市場競爭。